近年来,人形机器人以迅猛的态势发展起来,无论从技术、投融资规模、新品发布还是订单数量来看,人形机器人已来到产业规模化爆发的关键节点,但要达到立德智库预测的市场规模——2030年中国人形机器人市场规模预计达到1192.46亿元,将占到世界总量的 32.7%——仍需要在技术上实现攻关。

目前来看,人形机器人行业仍面临运动能力与稳定性、感知与认知能力、制造成本三大亟待突破的技术瓶颈,这成为制约其量产落地的关键障碍。

运动能力方面,人形机器人需要模拟人类的复杂动作,这对其关节驱动提出了极高的要求,而目前多数人形机器人的运动稳定性还未到能够落地的要求,哪怕静态站立人形机器人关节的电机也会持续耗能,续航能力上也能难以满足长时间的作业需求。感知能力方面,人形机器人的感知精度与抗干扰能力还需要提升,多关节内部的协同控制容易失衡,同时在复杂环境中的理解与决策能力也有限。制造成本方面,人形机器人的核心部件需求多、成本高,各核心部件的单独设计,不仅占用大量空间更推高了硬件成本。

而半导体巨头MPS洞察到这些行业痛点,依靠自身在半导体领域的技术积累,于近日在上海举办的人形机器人解决方案发布会上,以“芯片+算法+系统”三位一体的创新架构,聚焦人形机器人的运动能力与稳定性不足、感知与认知能力有限以及制造成本高昂这三项技术难题,交出了一份针对性答卷。

从电机驱动芯片到高精度传感器,从集成化模组到一体化电机,MPS 正用其在半导体领域的技术积淀,为人形机器人的突破提供底层动力支撑。

▍“芯片+算法+系统”三位一体架构下的创新产品

MPS此次针对人形机器人的解决方案采用“芯片+算法+系统”三位一体的架构,层层递进,从芯片到算法再到系统,由此形成产品与解决方案的闭环,发布会的新品介绍也是如此,由点到面。

(1)芯片:核心器件突破

电机作为人形机器人核心零部件之一,与人形机器人的运动能力紧密相关,而要解决人形机器人的运动难题,电机驱动器芯片更是核心中的核心。

为此,MPS推出了针对三相无刷直流电机的MP(Q)6547A与MP6543两款电机驱动器芯片,分别覆盖中高电压与低电压低功耗的机器人应用场景,形成了较为完整的电机驱动解决方案。

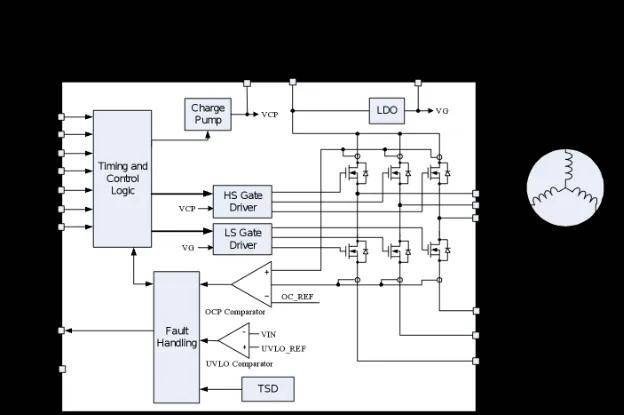

MP(Q)6547A作为MPS针对人形机器人关节驱动开发的高集成度芯片,其性能直指行业痛点,工作电压范围覆盖4V至32V,能够根据客户的实际应用进行调整,适配范围更广。驱动能力方面,该芯片内部集成了3个半桥驱动器与6个低内阻MOSFET,连续输出电流可达3A,峰值电流更是高达6A,足以支撑关节的高负荷运动。同时,为了使得开发更加便捷,MP(Q)6547A内部充电泵支持100%占空比工作,具备自动同步整流功能。

更值得关注的是其极致的小型化设计,采用QFN-18封装,尺寸仅3mm×4mm,带可润湿侧翼的设计既提升了焊接可靠性,又减少了PCB占板面积。对于空间受限的关节(如手腕、手指),这种小封装芯片可直接嵌入电机本体,无需额外预留驱动电路空间。此外,该芯片还内置过流保护(OCP)、过温关断(OTP)、欠压 / 过压保护(UVLO/OVP)等多重安全机制,能实时切断输出并上报故障,避免硬件损坏,提高了交互时的安全性。

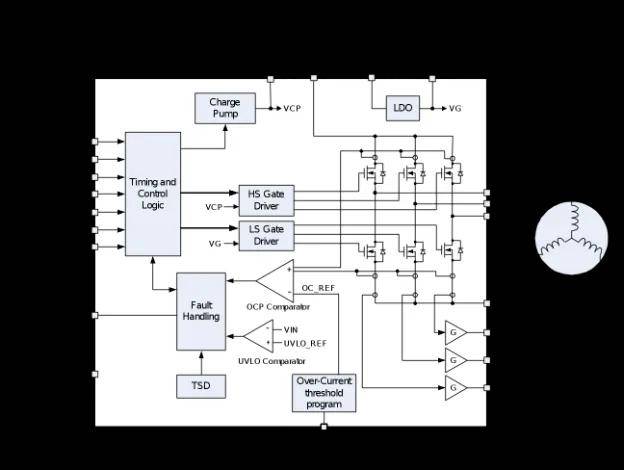

而MP6543则聚焦低电压、低功耗场景,其工作电压范围是3V至12V,内部同样集成了3路半桥驱动器,每个MOSFET内阻110mΩ。同时,为了便于控制,MP6543支持PWM与ENBL输入,支持霍尔信号输入,内置3.3V/100mA LDO调节器,与MP(Q)6547A一样具备自动同步整流功能。

此外,其内部双向电流检测放大器的加入,为电机电流的检测提供了支撑。其封装采用QFN-24封装,能够适配微型执行器的执行需求。

当然,人形机器人的运动能力不只与电机相关,人形机器人要想实现更好地运动控制,需要传感器来提供精准的位置控制与环境感知。

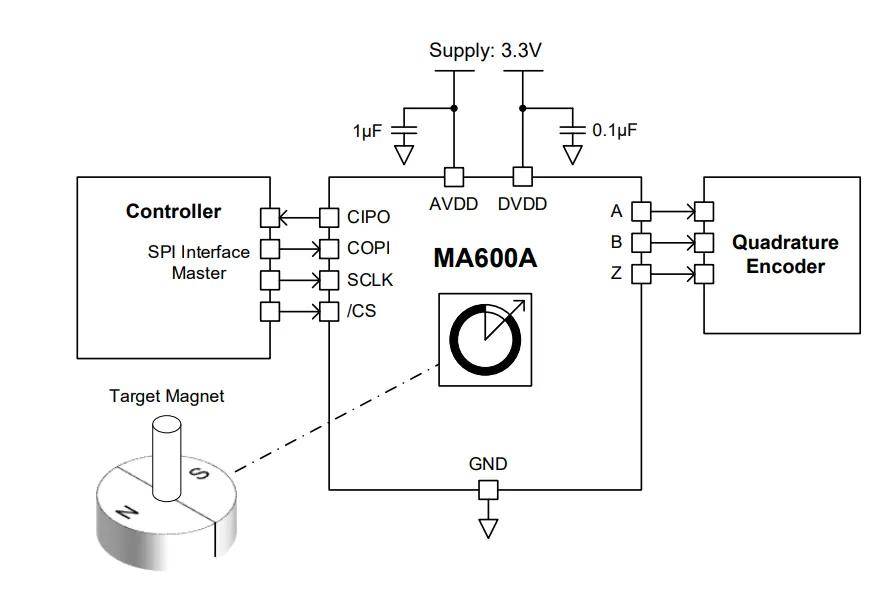

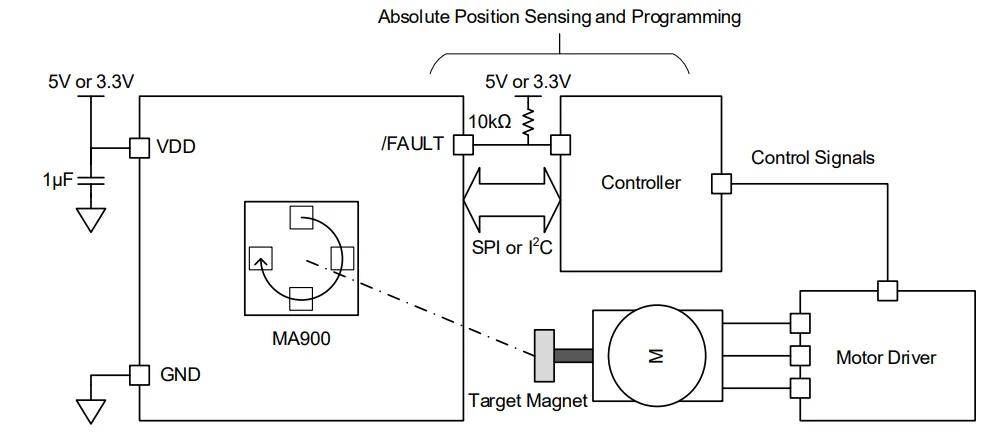

MPS基于一直以来在磁性传感器和编码器等零部件领域的积累以及对传感器的清晰认知,成功推出了基于磁阻效应的TMR传感器MA600A和非接触式、高精度磁性绝对角度位置差分传感器MA900,形成了“高精度+抗干扰”的双重保障。

MA600A的优势在于其精度与适配性。精度方面,其工作范围内的精度小于0.6度,经校准后的最终误差(INL)可小于0.1度;适配性方面,MA600A的工作电压为3V至3.6V,支持SPI、ABZ、PWM、UVW以及SSI的通信接口能够适用于多种通信协议场合,加上支持菊花链配置,该传感器的配置更加灵活,同时MA600A采用QFN-16封装,直径只有3mm,能够轻松装配到灵巧手中的各个位置。

而MA900则聚焦“抗干扰”需求,通过多个位置的磁场差异提取角度数据,能有效消除寄生磁场的影响。

无论是电机驱动器芯片还是传感器,MPS通过在这些核心器件上的突破,实现了技术上的升级与战略上的转向,为解决人形机器人的“运动难题”提供了解决方案。

(2)算法:微型伺服控制算法

除在核心器件上实现突破,MPS还在算法层面进行深度优化,为人形机器人的拟人化动作提供支撑。

传统开环控制难以满足机器人动作的流畅性需求,MPS在驱动芯片中嵌入了自研的微型伺服控制算法栈,专为微型电机优化,核心包括自适应FOC算法、振动抑制与噪音优化、实时电流前馈与扰动补偿三大功能。

其中,自适应FOC算法支持无感FOC与有感FOC双模式,结合高频注入法,能够实现低速高转矩启动,提升起步平顺性;振动抑制与噪音优化则通过内置S形加减速规划器和随机PWM调制技术来实现;实时电流前馈与扰动补偿的功能则基于MA600A / MA900高精度角度传感器的反馈,从而实现微秒级电流环响应,确保抓取、行走等动作的细腻力控。

在算法的支持下,人形机器人能够实现更为流畅和精准的动作控制,无论是复杂的肢体运动还是细微的手部操作,都能展现出极高的拟人化程度。从而确保机器人动作的准确性和可靠性。

(3)系统:一体化解决方案

无论是芯片还是算法都主要针对的是人形机器人运动能力这一单一功能,为了能够更好地解决人形机器人的运动能力、感知能力与制造成本等综合性问题,MPS在核心器件和算法突破的基础上,提出一体化解决方案,将分散的器件、软件整合为模块化产品,通过统一的产品开发路线和整体生态系统,助力人形机器人的升级。

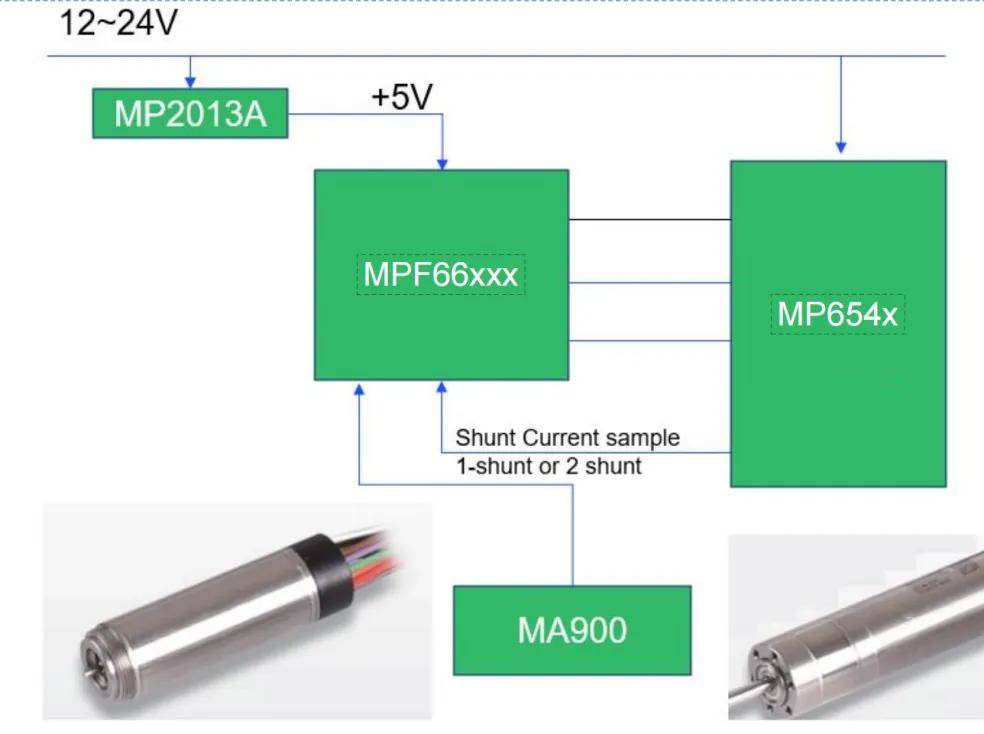

首先,MPS针对人形机器人小型化、模块化关节设计的需求,推出了基于系统级封装(SiP)与合封技术(Co-Packaging) 的微型伺服驱动模组。该方案将专用控制MCU、电机驱动IC(如MP(Q)6547/AMP6543)以及功率MOSFET进行同封装集成,形成了“控制+驱动+功率”一体化模块。

该模组的核心创新之一在于“算法与硬件的深度融合”:MCU内置微型伺服控制算法,能够支持FOC、梯形波、SVPWM等多种控制模式。算法方面,MPS自研的微型伺服控制算法栈从自适应FOC算法、振动抑制与噪音优化、实时电流前馈与扰动补偿等方面对电机进行优化。硬件方面,该模块能够实现闭环电流、速度、位置三环控制,响应时间<1ms,并支持CAN FD、I²C、SPI等通信接口,便于与上层主控(如ROS系统)高效交互。

在封装上,模块采用QFN-18(3mm×4mm)、QFN-24等超小封装,结合3D堆叠与芯片倒装(Flip-Chip)工艺,并集成空心杯电机、行星齿轮箱与驱动控制单元,不仅能提升焊接可靠性与散热性能,还能显著降低PCB占用面积,适用于手指关节、颈部、手腕等狭小空间,在灵巧手、微型执行器等人形机器人核心零部件拥有广泛应用空间。

设计方面,为提高人形机器人的效率,MPS从电机驱动器芯片入手,其中MP(Q)6547A集成集成6颗低内阻MOSFET(高边60mΩ,低边50mΩ),将导通损耗降低30%以上;MP6543集成3.3V/100mA LDO,为MCU和传感器供电,从而减少外部电源模块需求,提升了系统集成度。此外,该驱动模组还采用自动同步整流+智能休眠模式,避免续流损耗的同时还能减少能量损耗。

此外,该电机驱动方案充分注意人机共处安全问题,不仅内置多重保护机制,如过流保护(OCP)、过温关断(0TP)、故障上报(nFAULT)等,还支持远程监控与预测性维护,通过SPI / I²C诊断接口,可读取内部状态寄存器,从而实现全链路故障保护与诊断。

MPS通过合封技术,将传统分立的控制器、驱动器、传感器信号调理电路整合为单一模块,形成了一整套完整的电机驱动系统。该系统可以在高功率密度、低噪音、快速响应的基础上,在有限空间内实现高度集成与智能控制,以适应人形机器人向类人化、自主化、轻量化发展的趋势。

除了高性能、高集成度的电机驱动解决方案,MPS还研发出了集成了行星齿轮箱、空心杯电机、电机驱动的空心杯电机一体化产品,如MMS1RH系列产品。

与模组不同的是,MPS推出的8-16mm直径的空心杯电机一体化设计方案,集成磁编码器+驱动器+微型减速器+FOC算法+三环控制,进一步实现了“电机+驱动+减速+传感”的全动力系统整合,有效降低手部主控MC的要求。

该方案极具竞争力,不仅能适配灵巧手掌心、手指等不同尺寸关节,满足客户的不同需求,还能够帮助客户缩短开发周期30%以上,同时极大提高了系统稳定性和调试的便易性。

以MMS1RH系列产品为例,其集成了伺服驱动器、位置编码器、永磁同步电机,SPI时钟频率8MHz,不仅能够独立实现转矩闭环控制,还能够通过C语言EasyFOC库拓展电机的控制功能,从而在速度和位置控制模式下运行。

可以说,MPS凭借其丰富的生产研发经验与敏锐的市场洞察力,通过前瞻性布局,以人形机器人客户的需求为出发点,推出了具有小型化与高度集成化优势的系统性解决方案。其“芯片+算法+系统”的三位一体创新,为解决当前的人形机器人技术痛点提供了思路。

▍小型化与高度集成化的系统性解决方案

从MPS的“三位一体”创新架构能够看出其聚焦小型化与高度集成化的设计方向,这也是人形机器人核心部件的发展趋势。

这种趋势源于应用场景的现实需求,为切合工业场景中柔性制造的快速切换需求、家庭场景与服务场景中的安全交互需求,小型化与高度集成化的设计能够有效提升空间利用率,从而减少系统能耗,为人形机器人在现实场景的落地提供了实用价值。

MPS抓住人形机器人的显示应用需求,通过硬件极致整合、算法深度嵌入与系统模块化交付的协同创新,在缩小物理尺寸的同时,避免性能损耗,从器件到系统实现全链条优化,包括芯片的超小封装、模组的合封技术等等,在有限的空间内实现功能的完整,最终解决人形机器人核心部件的空间受限与成本高等问题。

可以说,MPS通过“芯片+算法+系统”的集成化设计,在空间、性能与成本这三个维度上实现突破,既能满足机器人核心部件的尺寸限制,又能在集成后实现响应速度、效率等性能的提升,还能减少所需器件数量并缩短开发周期,从而降低整体的生产成本。这种设计恰好命中人形机器人的核心痛点,更能为人形机器人产业的生态带来核心价值思考。

首先是技术突破上,MPS的一体化解决方案,将复杂的底层技术封装为模块化产品,为人形机器人开发所需跨越的技术鸿沟搭建了桥梁,从而加速技术迭代与场景拓展;其次是成本上,MPS通过集成化设计,不仅能减少了器件数量更降低了装配与调试成本,从而加速了人形机器人进入消费市场的进程;最后,MPS在产品研发上始终兼顾人形机器人部件的性能与安全性,不仅内置多重保护机制与故障检测诊断机制,还将AEC-Q100认证标准引入,从多层面保障人机交互安全。

MPS以“芯片+算法+系统”的三位一体解决方案,将自身产品的应用领域从IC拓展到整个人形机器人,从技术、成本与安全等方面提供了合适的产品思路,正加速驶入人形机器人赛道,未来有望成为这场竞速赛中的“破局者”之一。

(更多人形机器人赛道深度文章,请关注微信公众号“人形机器人发布”)