人形机器人形态日益复杂,正处于落地场景的重大技术转折点。其中,机器人的自主性是一个核心挑战。

近期,优必选科技公司开发了Walker S2机器人,Walker S2 身高 5 英尺 3 英寸(约 160 厘米),体重 95 磅(约 43 公斤),场景适配性更强,且配备了一套巧妙的自主换电系统,可以让人形机器人采用双电池自主热插拔换电方式自行更换电池,无需人工干预,同时配合群体协同技术,能实现7x24小时厂内作业,为人形机器人落地工业场景的行业痛点交出了突破性答案,从而引发全球热议。

自主换电技术到底怎么实现的?背后需求和技术原理是什么?

机器人大讲堂采访到了优必选科技相关负责人,挖到了部分独家信息。这篇文章从技术细节、研发逻辑、应用价值三个维度,揭开Walker S2自主换电技术的神秘面纱。

▍换电技术的核心

Walker S2的自主换电技术,最核心的突破在于双电池自主热插拔。

据悉,与传统人形机器人单电池设计不同,Walker S2搭载了两块由比亚迪提供的标准化的磷酸铁锂电池,双电池协同约能提供约2小时的续航。

更关键的是,这两块电池支持带电热插拔,当其中一块电池电量不足时,机器人可自主将其换下并换上满电电池,整个过程中另一块电池持续供电,确保机器人不会因换电而停机。

“我们采用了原创的双电池动力平衡技术,通过实时电量监测和动态平衡控制,实现了双电池的同充同放。”优必选副总裁兼研究院院长焦继超博士在采访中解释道,这项技术不仅能精准把控两块电池的电量分配,还能通过特殊的电路设计杜绝换电过程中的电流冲击,从硬件层面保障换电安全。

相较于行业内部分厂家采用的大小电池方案(小电池维持机器人待机,大电池负责供电,换电时依赖小电池支撑),Walker S2的标准化双电池设计优势显著:一方面,两块电池规格统一,可降低生产和维护成本;另一方面,通过灵巧的结构化设计,机器人能灵活切换“双电池续航”或“单电池工作”模式,适应不同场景下的电量需求。

此外,标准化的电池设计也降低了维护难度,电池的统一规格使更换、检修更便捷,进一步减少了运维工作量。

▍软硬件协同创新

除了电池,自主换电的核心挑战之一,是如何让机器人在无人干预的情况下,精准完成电池的插拔动作。焦继超博士介绍,Walker S2主要通过双臂协同精准换电技术与实时视觉定位的组合,攻克了这一难题。

从硬件来看,为了实现自主换电所需的灵活性,Walker S2的腰部拥有±162°的旋转自由度,配合新增的两个操作自由度,其工作范围可覆盖从地面到1.8米高处,这意味着它既能弯腰抓取地面的电池,也能抬手将电池插入高处的换电仓。

更重要的是,尽管增加了自由度,Walker S2通过3D打印技术和新型复合材料的应用,整机重量从Walker S1的76公斤降至70公斤,结构更紧凑,动作灵活性反而提升,为精准换电提供了硬件基础。

机器人大讲堂还获悉,因为搬运产品、换电时需要旋转腰部,对机身结构的负荷较大,这对机身结构的轻量化、结构件强度提出了更多要求。

Walker S2就采取了一种独特的结构件,该结构件由优必选自主设计研发,攻克了部分结构件的结构设计和加工难题,保证了腰部关节的结构强度、寿命等要素,并通过材料学革新,从而不仅确保机器人能支撑几十公斤的负载,还实现了机器人轻量化,以确保在换电过程中机器人的整体稳定性。

有机构指出,这种大型结构件的打印难度远超小型零件,因为传统3D打印技术在打印大尺寸部件时,容易出现应力不均、精度不足等问题,导致零件强度不达标。

因此从结构设计层面而言,优必选这款部件,可能通过拓扑优化算法,在非受力区域减少材料用量,实现按需分配材料,既实现了轻量化目标,又满足了工业场景的强度要求。

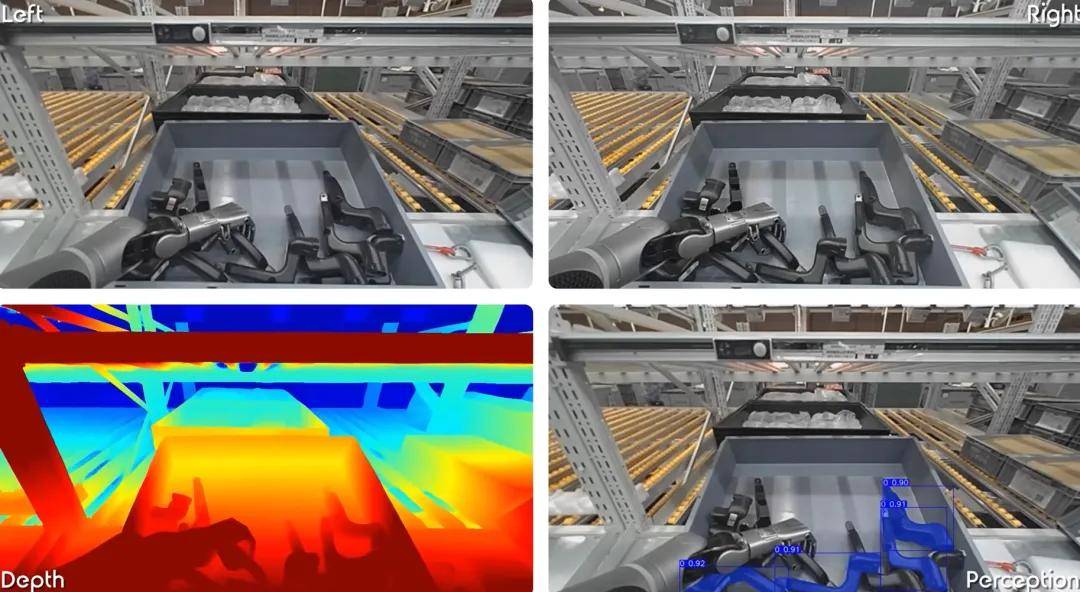

在软件算法层面,Walker S2背部搭载的实时视觉定位相机是保证精准度的关键之一。当机器人靠近换电站时,相机会实时捕捉电池仓的位置信息,并将数据传输给本体控制系统。这结合机器人自身的定位算法和柔顺控制技术,双臂能根据动态数据调整动作轨迹,确保夹爪以毫米级精度对准电池接口。

“整个过程就像人类用手插拔U盘,既需要力量控制,也需要精准对准。”焦继超形象地比喻道。

这种硬件灵活性与软件精准度的组合,让Walker S2实现了从自主走到换电站到插拔电池 再到返回工作岗位的全流程无人化。据相关人士消息,Walker S2的自主换电成功率已经比较稳定,可以满足工业场景的应用要求。

▍自主换电技术始末

优必选S2的全新落地,可以说为工业人形机器人的行业应用打了个样。在工业制造的智能化浪潮中,目前大多人形机器人都尝试从实验室走向生产车间,成为填补劳动力缺口、提升生产效率的关键力量,而作为国内首家成功落地工业场景和实际客户的企业,优必选一直试图以各种方式真正将人形机器人技术向下落地,而非炒概念。

在工业场景中,一台人形机器人的续航能力直接决定其实际价值。2023年起,优必选陆续调研了20余家车企及3C工厂发现,续航瓶颈、场景适配性、整厂自动化协同等核心难题长期制约人形机器人的规模化应用。例如大多人形机器人进入工厂后,工作3~4小时后就需充电40分钟,但工厂的生产节奏是连续的,哪怕停机1小时,也会严重打乱产线节奏。

更关键的是,人工充电需要专门的运维人员,这与工厂降本增效的目标相悖,尤其是在搬运、分拣等人力密集型岗位,企业本就希望通过机器人降低运维人员数量,减少人力投入,若人形机器人反而需要专人伺候充电,其商业价值便会大打折扣,但现实情况是大多人形机器人落地工厂成了“机器爹”。

另一项核心诉求来自投资回报率。焦继超坦言,目前人形机器人的工作效率与人类相比还有差距,如果机器人因为充电频繁停机,效率可能只有人类的50%。若不能解决续航问题,人形机器人的规模化落地将受到限制。

正是这些一线反馈,让优必选在2024年9月就将自主换电列为Walker S2的核心研发目标。 “我们从10月正式立项,整个团队围绕如何让机器人7x24小时连续工作这一目标,拆解技术难点,最终拿出了双电池自主换电方案。”焦继超说。

▍换电技术的系统思维

基于客户的真实需求和痛点,Walker S2作为优必选从Walker S1深度迭代而来的新产品,其自主换电技术因此不仅是硬件层面的升级,更是软件算法、群体智能与工业场景需求深度融合的必然成果。

因为在优必选的技术蓝图中,自主换电并非孤立存在,而是与群体智能深度融合的系统工程。2025年3月,优必选推出了群体智能技术,开启了多机器人进厂打工的新范式。

而Walker S2在此基础上进一步实现了单机自主与群体协同的AI双驱动,这意味着,单台机器人能自主完成换电,多台机器人则能通过云端大脑协同调度,在流程上实现整厂工作效率的最大化。

“云端大脑就像调度中心,负责给机器人分配换电任务和规划最优路径。”焦继超解释道。比如,当多台Walker S2在工厂不同区域工作时,云端大脑会实时监测每台机器人的电量,像滴滴打车一样,为电量低的机器人规划最近的换电站和最优路线,避免换电站排队拥堵。这种群体协同能力,让自主换电技术的价值得到进一步放大,最终让不仅单台机器人能连续工作,整个机器人团队的作业效率也能得到统筹优化。

与此同时,Walker S2搭载的工业智能体技术Co-Agent,让机器人具备了更强的自主决策能力。比如,当机器人检测到自身电量低于阈值时,会主动向云端大脑申请换电,在换电过程中,若遇到电池仓位置偏移等突发情况,本体智能系统能快速调整动作,无需等待云端指令。这种云端大脑+本体小脑的模式,既保证了群体协同的高效性,又确保了单机操作的灵活性。

▍结语与未来

当前,人形机器人行业的供应链尚未成熟,各家企业的技术方案差异较大,导致零部件难以通用,这在一定程度上制约了行业的规模化发展。Walker S2的自主换电技术,不仅是优必选的一次产品迭代,更代表了工业人形机器人向实用化迈进的重要一步。

从行业发展的角度来看,这项技术的突破具有多重意义。据广东省统计,2025-2030年全省劳动力缺口将达3000万,全国范围内的用工缺口更为庞大。在搬运、分拣等重复劳动岗位,年轻人不愿从事、企业招工难的问题尤为突出。人形机器人的规模化应用,被视为填补这一缺口的重要手段,而自主换电技术则赋予人形机器人全天候作业能力,也为其提供了续航保障。

假设一台人形机器人每天工作24小时,再配合群体智能调度,多台机器人协同作业,整体效率可以极大提升。这种效率提升可以直接转化为成本优势。以汽车工厂的搬运岗位为例,一台Walker S2若能实现24小时连续工作,且无需支付薪资、社保等成本,长期来看,优必选Walker S2机器人的投资回收期将大幅缩短。

(更多人形机器人赛道深度文章,请关注微信公众号“人形机器人发布”)