近日,机器人大讲堂获悉,2023年全年,国内一家名为【盈连科技】的力控打磨系统厂商在行业整体回落的情况下实现逆势增长,其在力控打磨领域出货量攀升至国内榜首,成功超越同类外资品牌,在竞争激烈的市场中实现了跨越式发展。

力控技术是提高机器人、机床等产品适应性和应用能力的重要手段之一,力控技术在机器人打磨行业中的应用主要包括:机器人+六维力传感器、力控机器人,以及机器人+独立力控系统三种技术路线。

原先,独立力控打磨系统主要由国外企业垄断,根据智研咨询数据,2022年中国抛光打磨机器人产量为3860台,安装量为8752台,进口占比55.9%。尤其在飞机、船舶、盾构机等多个高端领域力控打磨,设备大多需要进口,价格高昂不论,整体的售后服务时间也较长,严重影响了我国高端装备的自主可控性。

为了能够打破国外垄断,超越国外企业产品,多家企业开启了飞速进化的历程,盈连科技无疑就是其中跑出来的佼佼者。

盈连科技力控打磨设备在三一重工灯塔工厂内作业

▍解决极致需求

机器人大讲堂认为,业绩突破与盈连科技紧抓行业发展需求,并不断追求极致技术有关。

随着机器人产业的不断发展,机器人在上下料、分拣、码垛等应用场景中的技术已经相对成熟,自动化率达到70%。而对于接触丰富的非结构化场景,例如机器人抛光打磨、装配市场,市场渗透率却仅约8%,人工替代刚刚开始,不少企业将目光对准了这一市场。

然而,庞大的市场虽然带来了可观的市场需求,但能够满足客户对于质量、工艺和生产节拍的要求,才有机会脱颖而出。“打磨是一个实时接触的过程,就是一瞬间的事情,打磨工具响应速度慢、控制不好,就会失之毫厘差之千里。”相关企业对机器人大讲堂解释道。

盈连科技自主研发的主动柔顺力控打磨系统,是一套高度集成感知、控制与执行的独立系统。其可以感知机器人的空间姿态以及打磨工具与工件之间的接触状态,通过控制算法,保证打磨力的精度以及快速响应(响应速度可以保持4-5毫秒),同时加上重力补偿、接触力设置、双向力控等专为打磨场景而设计的功能,这就真正确保了打磨质量的一致性和打磨效率。此外,由于是一套独立的系统,跟机器人连接时无需二次开发,基本做到即连即用。

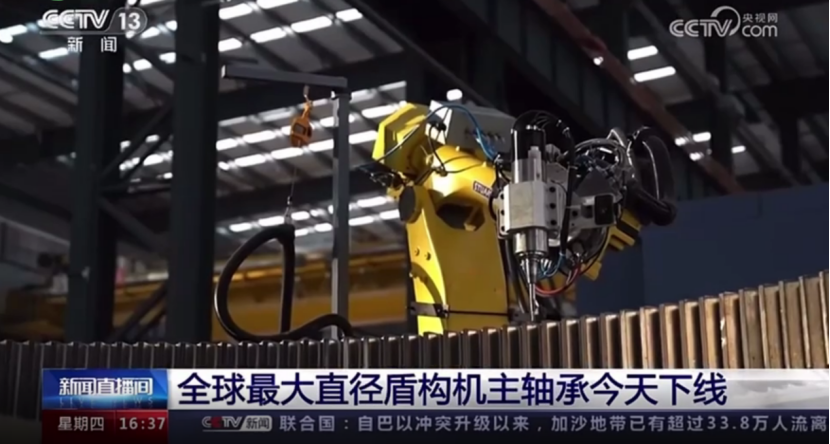

在高端装备国产替代的要求下,这些优秀性能使得盈连科技的产品近年来成为许多行业企业的首选。例如前段时间,由我国自主研制的全球最大直径盾构机主轴承在湖南长沙下线。盾构机主轴承的制造就属于典型的精密制造,精度要求非常之高。

据悉,此次盾构机主轴承制造就使用了盈连力控打磨系统来满足其高精度的齿圈倒角和打磨加工。该套系统可实现双工艺自动控制、打磨特征点识别、打磨轨迹规划、工件/工具匹配度识别等功能。相比传统打磨效率低,打磨质量参差不齐等现状,通过机器人力控打磨系统完成齿圈加工,满足了高精度的打磨质量要求,并将打磨效率提升了2.5-3倍。

盈连科技助力全球最大盾构机主轴承制造

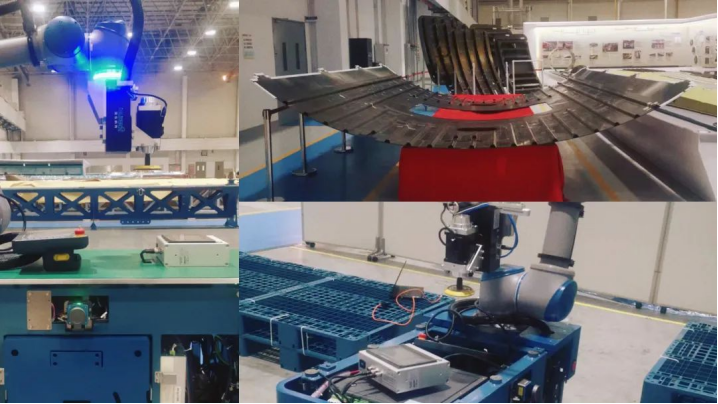

又例如在国产大飞机C919上,盈连科技凭借专业的技术能力和严谨的技术方案,承担了C919复合材料表面打磨处理工作。面对机舱曲面结构时,盈连力控系统的自动位置补偿功能保证始终一致的打磨力,精准控制磨削量,从而解决了先进复合材料曲面高精度高质量的打磨要求。

盈连科技承担C919复合材料表面打磨处理工作

据了解,盈连科技创始人张欢毕业于大连理工大学的力学专业,强技术出身的团队,帮助盈连科技从2015年成立以来就坚持独立自主研发,通过持续专注于机器人触觉感知控制系统和力控磨抛设备研发、生产,2019年其第一款产品面世以来,就打破了国外品牌在该领域的技术垄断,并在响应速度和力控精度上都始终保持了一定的领先优势。

目前,盈连科技针对不同的打磨力范围和打磨工艺开发了40多种产品,基本上覆盖80%以上的磨抛场景,力控精度可以做到执行情况下的±1N以内,并且能够实现曲面自适应、重力补偿、恒力打磨等丰富功能,从而已经在中车、富士康、广汽等多个头部客户项目中应用,并参与了多个国家级重点项目。

▍核心工艺深耕

盈连科技的核心竞争力,除了丰富的产品和应用经验,还体现在其对打磨工艺的深度理解。

不管是汽车、金属加工、航空制造各个工业制造领域还是焊接、压铸、铸造等各项加工工艺,打磨都是其中不可或缺的一环,牵涉到的工件材质、磨削量、节拍要求各不相同,耗材更是高达上万种,正因此盈连科技特别重视打磨工艺的积累,深度融入客户的生产流程,以确保提供高效高质的力控打磨方案。

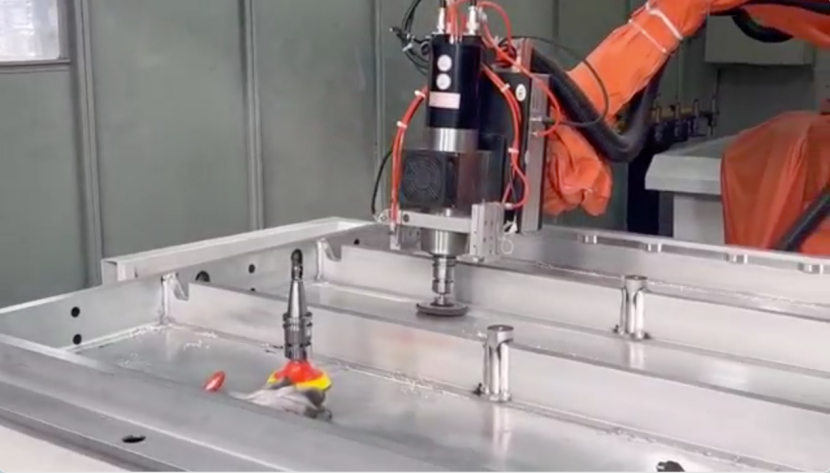

“新能源汽车电池盒托盘铣削打磨”这项新工艺便是在盈连自建的力控打磨测试中心诞生的。我们都知道新能源汽车电池的安全性至关重要,电池盒托盘要求在进行生产加工后能一次性通过气密性实验。盈连科技使用一套力控系统加装2台强磨机的方式对电池盒进行焊缝余高去除,力控系统能精准控制打磨余量,保护托盘表面的平整度和一致性。铣削、百叶片等多种耗材的综合应用,加上耗材自动更换系统,在保证加工质量的前提下大大缩短生产节拍。

不同厂商的托盘大小、材质、焊道厚度等略有区别,盈连丰富的产品矩阵和工艺经验可以满足不同客户的需求。因此,盈连已经获得了比亚迪、宁德时代、祥鑫、大众、宝马等诸多顶尖企业的认可。

盈连电池盒托盘打磨现场

▍聚力共赴未来

据机器人大讲堂了解,盈连科技除了自建打磨测试中心,还与清华大学、南工程、合工大等30多所高校建立打磨实验室,并与FANUC、安川、埃斯顿、珞石、钱江、遨博、大族等20余家机器人厂商共建产业生态模块,共同推动自动化打磨向新质生产力发展。

同时,在新的阶段,盈连科技已经进一步针对细分行业深度探索工艺,开发行业版产品,如针对船舶、钢构及交通业开发了多款机器人手持砂带机设备以帮助终端提高生产效率,真正试图在前中后端完成对于自动化打磨的全流程解决方案开发和提质提效。

我们期待看到,站在国内销量第一的基础上,未来盈连科技能与更多合作伙伴共同推动中国新质生产力建设,共创美好的明天。